A Triangle Tyre és az intelligens gyártási technológia bevezetése

Sokat írtak az abroncsgyártás átalakulásáról az elmúlt években. Különösen az automatizálás és az intelligens gyártási technológia tekintetében.

Azonban mit jelent mindez a gumiabroncs minősége, teljesítménye, a környezet és a fogyasztó szempontjából?

Az 1976-ban alapított Triangle Tire Co. Ltd. az alacsony szén-dioxid-kibocsátású és fenntartható fejlődés egyik úttörőjeként ismert a kínai gumiabroncs-iparban, amelynek középpontjában az innováció, a kutatás és fejlesztés, a tervezés, a gyártás és az élvonalbeli technológiák állnak.

A Triangle a világ egyik legfejlettebb gumiabroncs-gyárával büszkélkedik, mely Weihai-ban (Shandong) található, ahol évente 10 millió gumiabroncsot állítanak elő a mindössze 300 fős személyzettel, ellentétben a régebbi technológiai üzemekkel, ahol a megfelelő darabszám előállításához nagyjából 1000 emberről beszélnénk.

De hogyan is érhető ez el? Íme egy kis betekintés, hogy a Triangle Tire miért fektet nagy hangsúlyt a gumiabroncsgyártás technológiai fejlesztésébe, és hogyan járul hozzá a termékminőséghez fokozásához.

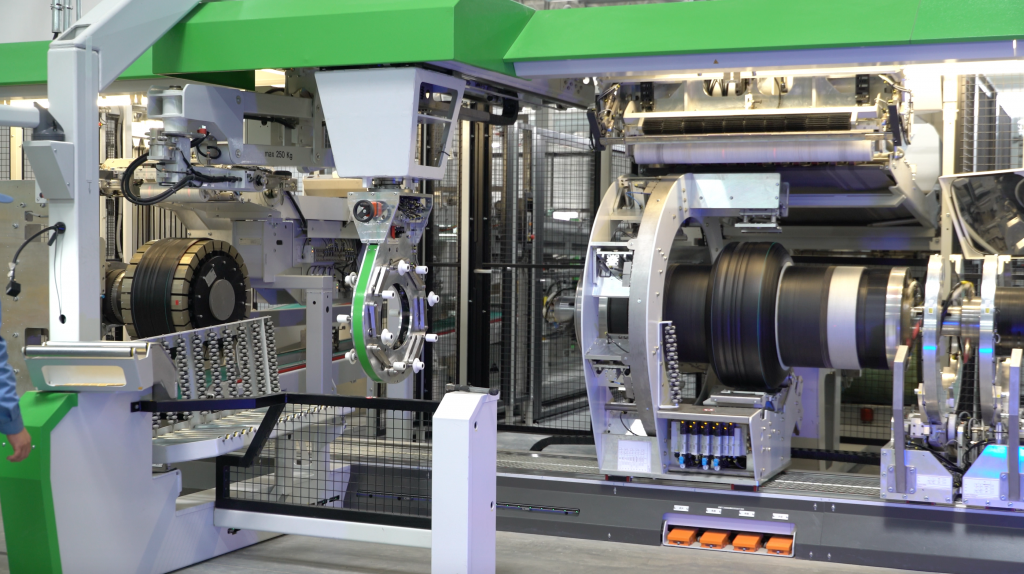

Automatizálás és robotika

A gyártási végrehajtási rendszer (MES) meghatározza mindazt, amit a Triangle a gyártás során tesz. A piacgazdasági státusz szabályozza a nyersanyagok mozgását, az alkatrészekké történő átalakítást, a gumiabroncsok építését, egészen a végső ellenőrzésig.

Attól a pillanattól kezdve, hogy az alapanyagok megérkeznek az üzembe, szinte kizárólag robotok és a MES (számítógépes rendszer) kezeli azokat, amelyek meghatározzák a tárolás helyét és a tárolási paramétereket. Számos alapanyag hőmérséklet-érzékeny és szabályozott hőmérsékletű környezetben tárolja. Ez azt jelenti, hogy az anyagok még ebben a korai szakaszban is képesek megőrizni integritásukat és egységességüket.

Az ERP (Enterprise Resource Planning) rendszer mellett a gyártási tervet a kereslet alapján határozzák meg és az anyagokat abroncs alkatrészekké alakítják. A robotok elhozzák a szükséges alapanyagokat, amelyeket különféle gépekhez szállítanak, anélkül, hogy bárki kezelné őket. A robotika használata ezekben a szakaszokban biztosítja az alapanyagok szennyeződésének jelentős csökkentését, ha nem is teljes megszüntetését.

Valamennyi folyamatot az Intelligens Gyártási Rendszer figyeli és irányítja annak biztosítására, hogy az alkatrészek nagyon szűk tűréshatárokon belül maradjanak. A folyamat minden lépésében a rendszer képes azonosítani az esetleges variációkat, és a legtöbb esetben a gép és a számítógép közötti kölcsönhatás révén kijavíthatja az esetleges eltéréseket. Ez a gépi tanulás és a jövőbeli mesterséges intelligencia-technológiák kiaknázásának korai szakasza.

Szóval, mit jelent ez a végtermék szempontjából?

Az emberi érintés korlátozása megakadályozza a szennyeződést – ez azt jelenti, hogy az alkatrészek jobban kötődnek egymáshoz a kikeményedési folyamat során, ezért a gumiabroncs teljes integritása nem sérül, ami jelentős javulást eredményez a végtermék megismételhetőségében és állagában. Az anyagmérő vezérlés fenntartása egyenletes alkatrészekhez és így jobb egyensúlyhoz vezet. Ez biztosítja, hogy a gumiabroncs egyenletessége megfeleljen a gördülési ellenállás és a biztonság tervezési paramétereinek. Ennek segítségével kevesebb gumiabroncsra van szükség a gumiabroncsok és a felnik kiegyensúlyozásához, ami további súlymegtakarítást eredményez. Ez által csökkennek a kiskereskedelmi költségeket, és emellett a kisebb súly tovább javítja a gördülési ellenállást.

A technológia alkalmazása a gyártás egységességének megteremtésében természetesen a hulladék csökkenéséhez és ezáltal anyagmegtakarításhoz vezetett, mely környezetkímélőbb megközelítést jelent a gumiabroncsok gyártásában.

A világ autóparának és a gumiabroncsok méretének megnövekedett bonyolultsága a gyártás terén is nagyobb rugalmasságot követelt.

A gyártás és a tervezés számítógépes jellege a Triangle számára nagyobb képességet eredményezett a bonyolultság kezelésében, mivel a gépek képesek voltak segíteni a tervezendő változatosabb méretek és specifikációk apróságaiban. A MES, az ERP és a robotika technológiájának használata – amit egyesek az Industry 4.0-nak neveznek – oda vezetett, hogy a gyártás folyamata valódi versenyelőnyt jelent, valamint hatékonyságot, termelékenységet, és ezáltal az átalakítási költségek jobb ellenőrzését eredményezte.

A környezetvédelem és a technológia – az intelligens gyárak is fenntarthatóak

A gyártási technológiai fejlődés mellett a Triangle a környezeti fenntarthatóságra való törekvésre is összpontosított.

A Trianglesaját energiáját napenergia szolgáltatja, hogy csökkentse a fosszilis tüzelőanyagok használatát.

Az egész gyárban intelligens világítást alkalmaznak, amely összegyűjti a napfényt, hogy az üzemben a fényigény nagy részét ez szolgáltassa. Ezen túlmenően a gyár vizet gyűjt és újrahasznosít, az így keletkezett gőzt pedig felhasználja a kikeményedési folyamat során, hogy ezáltal tovább csökkenjen a természeti erőforrások iránti igény.

Wayne Foster, Globális marketing igazgató mondta: „A Triangle-nál ügyelünk munkatársaink életére, a közösségekre, ahol dolgozunk, a bolygóra, amelyen élünk, és az ügyfelekre, akiket kiszolgálunk. A gyártásba történő intelligens technológiába való befektetésünk csak egyike annak, hogy biztosítsuk márkáink relevanciáját és értékét a jövőben is. „

Ne maradjon le újdonságainkról, akcióinkról, iratkozzon fel hírlevelünkre!